RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов Производители

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов – это термин, который часто встречается в нашей профессиональной среде. Но что на самом деле означает 'без частичных разрядов', и почему это так важно? Мы сталкиваемся с тем, что зачастую производители, стремясь снизить стоимость оборудования, пренебрегают этой деталью, что в итоге приводит к серьезным проблемам при эксплуатации. Эта статья – попытка поделиться опытом, основанным на реальных проектах и наблюдениях, касающихся проектирования и производства таких систем.

Важность испытаний без частичных разрядов

Частичные разряды – это локальные электрические пробои, которые возникают в диэлектрических материалах под воздействием высокого напряжения. Они могут привести к разрушению изоляции, преждевременному выходу из строя оборудования и даже к возникновению пожара. Именно поэтому испытания без частичных разрядов являются критически важным этапом при производстве систем испытаний промышленной частоты. Недостаточно просто проверить номинальное напряжение; необходимо убедиться, что изоляция выдерживает воздействие высоких частот и, что не менее важно, устойчива к частичным пробоям.

Мы неоднократно сталкивались со случаями, когда клиенты обнаруживали, что их испытательное оборудование не соответствует заявленным характеристикам, и причины оказывались в некачественной изоляции, которая не выдерживала испытания на частичные разряды. Это, безусловно, дорогостоящая ошибка, требующая переработки оборудования и дополнительных затрат на его обслуживание.

Проектирование системы испытания RJFS-50kVA 150kV

Проектирование системы испытания промышленной частоты с напряжением до 150kV – это сложная задача, требующая глубоких знаний в области электротехники, высоковольтной аппаратуры и электромагнитной совместимости. Нам важно учитывать не только номинальное напряжение, но и частоту, форму сигнала, а также параметры изоляции используемых компонентов.

На начальном этапе проектирования мы всегда проводим тщательный анализ требований заказчика, включая условия эксплуатации, требуемый уровень точности и безопасность. Затем мы разрабатываем техническое задание, в котором детально описываем все технические характеристики системы, включая выбор компонентов, конструктивные решения и методы испытаний.

Выбор компонентов и материалов

Выбор компонентов для системы испытаний промышленной частоты играет ключевую роль в обеспечении надежности и безопасности оборудования. Особое внимание мы уделяем выбору изоляционных материалов, которые должны обладать высокой диэлектрической прочностью, низким уровнем потерь и устойчивостью к воздействию высоких температур и влажности. Мы работаем с проверенными поставщиками, предлагающими компоненты, соответствующие международным стандартам качества.

Например, в качестве изоляционных материалов мы используем различные виды диэлектритов, такие как эпоксидные смолы, полиэфирные смолы и силиконовые смолы. Выбор конкретного материала зависит от требуемых характеристик и условий эксплуатации. Иногда, для повышения надежности, мы применяем многослойную изоляцию, состоящую из нескольких различных материалов.

Особенности испытаний на частичные разряды

Испытания на частичные разряды проводятся с использованием специального оборудования, которое позволяет генерировать высокое напряжение с контролируемой частотой и амплитудой. В процессе испытаний на изоляцию подается напряжение, которое постепенно увеличивается до определенного уровня. При этом измеряется ток, протекающий через изоляцию. Если ток превышает допустимое значение, это свидетельствует о возникновении частичного разряда.

Существует несколько методов испытаний на частичные разряды, включая метод последовательных испытаний, метод параллельных испытаний и метод импульсных испытаний. Выбор конкретного метода зависит от типа оборудования и требований заказчика. В нашей лаборатории мы используем современное оборудование для проведения испытаний на частичные разряды, позволяющее точно определить параметры пробоя и оценить надежность изоляции.

Реальный пример: испытание 150kV системы на частичные разряды

Недавно мы выполняли испытания системы испытаний промышленной частоты с напряжением 150kV. После проведения испытаний мы обнаружили, что в одной из секций изоляции наблюдались частичные разряды, что указывало на наличие дефектов в материале. Мы провели детальный анализ дефекта и выявили, что причиной его возникновения была некачественная эпоксидная смола, использованная при изготовлении изолятора. Мы немедленно сообщили об этом заказчику и предложили варианты решения проблемы. В итоге, мы заменили дефектный изолятор на новый, изготовленный из более качественного материала, и успешно завершили испытания.

Этот случай показал нам, насколько важно уделять внимание качеству используемых материалов и тщательно контролировать процесс производства. Именно поэтому мы сотрудничаем только с проверенными поставщиками и используем современное оборудование для контроля качества на всех этапах производства.

Предотвращение проблем: лучшие практики

Для предотвращения проблем, связанных с частичными разрядами, мы применяем ряд лучших практик при проектировании и производстве систем испытаний промышленной частоты: использование только сертифицированных компонентов; строгий контроль качества материалов; проведение испытаний на частичные разряды на всех этапах производства; использование современных технологий производства и контроля качества. Также, важным аспектом является обучение персонала и постоянное повышение квалификации.

Мы понимаем, что надежность и безопасность систем испытаний промышленной частоты напрямую влияют на безопасность и эффективность производственных процессов наших клиентов. Поэтому мы делаем все возможное, чтобы обеспечить высокое качество нашей продукции и предоставлять профессиональные услуги.

Кэда Электротехника – надежный партнер в области высоковольтного оборудования

ООО Хуайань Кэда Электротехника (https://www.hakddq.ru/) – это компания, имеющая богатый опыт в разработке и производстве высоковольтного и сильноточного испытательного оборудования. Мы тесно сотрудничаем с ведущими научно-исследовательскими институтами и университетами, чтобы постоянно совершенствовать нашу продукцию и предлагать нашим клиентам самые современные решения. Наши системы испытаний промышленной частоты отличаются высокой надежностью, точностью и безопасностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

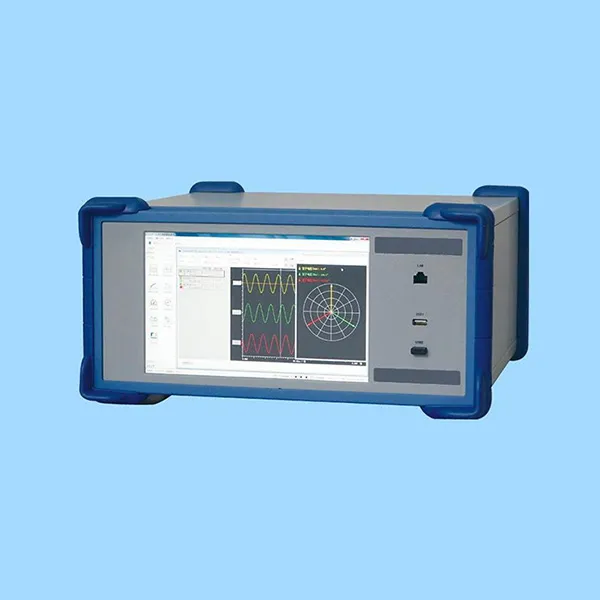

KD-508 Анализатор частичных разрядов в КРУ (новая версия)

KD-508 Анализатор частичных разрядов в КРУ (новая версия) -

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН -

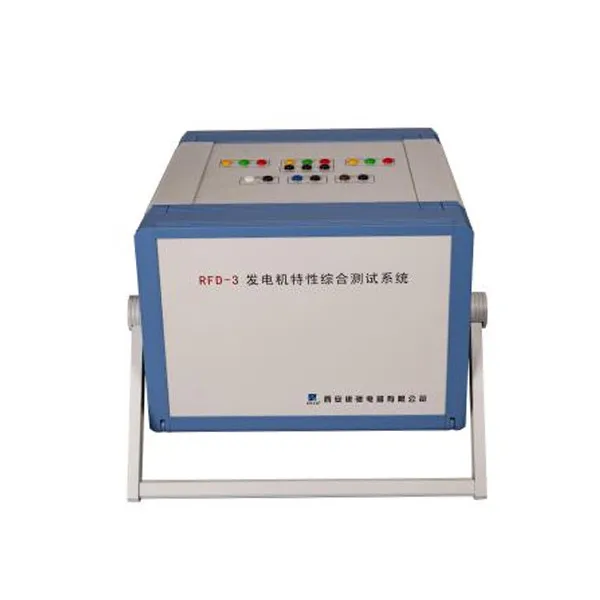

KD0083 Универсальная система тестирования характеристик генераторов

KD0083 Универсальная система тестирования характеристик генераторов -

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия)

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия) -

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением -

Крупногабаритная полностью автоматическая система отбора проб

Крупногабаритная полностью автоматическая система отбора проб -

KDBL-8 Многоканальный портативный регистратор переходных процессов

KDBL-8 Многоканальный портативный регистратор переходных процессов -

KD03 Система виброметрического онлайн-обследования деформации обмоток трансформаторов

KD03 Система виброметрического онлайн-обследования деформации обмоток трансформаторов -

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности -

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

Электронные весы конвейерные с плавающим взвешиванием

Электронные весы конвейерные с плавающим взвешиванием -

Многоточные высокоточные весы конвейерные

Многоточные высокоточные весы конвейерные

Связанный поиск

Связанный поиск- Диэлектрические потери в жидких диэлектриках

- сопротивление обмотки трансформатора 220в Поставщик

- гост обмотка трансформатора Производители

- Сопротивление обмоток высоковольтного трансформатора

- Существующие обмотки трансформаторов

- Ограничители перенапряжения опн 10 цена

- Напряжение на обмотках трансформатора микроволновки

- гост обмотка трансформатора Поставщик

- Начало обмотки трехфазного трансформатора

- Обмотки силовых трансформаторов купить