KD0083 Универсальная система тестирования характеристик генераторов Производители

В последнее время все чаще слышу вопросы, связанные с выбором оптимального решения для систем испытаний характеристик генераторов. Многие изначально смотрят в сторону готовых решений, но зачастую забывают о специфике конкретных задач, о необходимости гибкости и возможности кастомизации. И это не просто прихоть – реальность. Попытки универсальным решением охватить все возможные сценарии чаще всего приводят к разочарованию, и, что хуже, к потере времени и ресурсов.

Что такое универсальная система для испытаний генераторов и зачем она нужна?

Под универсальной системой тестирования характеристик генераторов я понимаю комплекс аппаратных и программных средств, позволяющих проводить все необходимые испытания генераторов различных типов и мощностей – от малых дизельных до крупномощных синхронных. Это, как правило, включает в себя источник питания, генератор нагрузки, измерительное оборудование (мультиметры, осциллографы, анализаторы спектра) и специализированное программное обеспечение для автоматизации процесса испытаний, сбора и обработки данных. Такая система позволяет проводить испытания на холостом ходу, под нагрузкой, в режиме имитации различных режимов эксплуатации, а также анализировать выходные параметры генератора.

Зачем она нужна? Прежде всего, для обеспечения качества и надежности электрогенераторного оборудования. Это необходимый этап при производстве, при приемке на эксплуатацию, а также при периодических проверках и техническом обслуживании. Без точных и достоверных данных о характеристиках генератора невозможно оценить его соответствие требованиям, выявить потенциальные проблемы и своевременно принять меры. Более того, современная энергетика требует всё более сложных и нагруженных режимов работы генераторов, что делает универсальные системы тестирования критически важными для обеспечения бесперебойного электроснабжения.

Проблемы выбора и внедрения

Очевидная проблема – это цена. Разработка и внедрение системы тестирования характеристик генераторов, особенно универсальной, требует значительных инвестиций. Но это только вершина айсберга. Нам приходится сталкиваться с целым рядом трудностей: необходимость интеграции различных компонентов, разработка кастомных алгоритмов для обработки данных, обеспечение точности и повторяемости результатов испытаний. Иногда кажется, что проще купить готовое решение, но... оно редко идеально подходит.

В одном из проектов мы столкнулись с проблемой несоответствия характеристик готового генератора и данных, полученных при испытаниях на его основе. Оказалось, что система не учитывала особенности работы специфического типа регулятора напряжения, что приводило к искажению результатов. Пришлось разрабатывать дополнительные алгоритмы калибровки и корректировки данных, что значительно увеличило время и стоимость проекта. Поэтому всегда нужно учитывать специфику оборудования и задач при выборе системы.

Недостаточная автоматизация – головная боль

Часто встречаю ситуации, когда все оборудование есть, но автоматизации процесса испытаний практически нет. Сбор данных – трудоемкий процесс, требующий постоянного контроля и ручного ввода информации. Это увеличивает вероятность ошибок и отнимает много времени. Автоматизация позволяет значительно повысить точность и скорость испытаний, а также снизить затраты на персонал.

Например, для проведения испытаний на короткое замыкание необходима система автоматического управления нагрузкой и сбора данных о токе и напряжении. В нашей практике мы использовали датчики тока и напряжения, подключенные к компьютеру, который собирал и анализировал данные в режиме реального времени. Это позволило значительно сократить время испытаний и повысить их достоверность.

Альтернативные подходы и современные тенденции

В последние годы наблюдается тенденция к разработке более компактных и модульных систем испытаний генераторов. Это позволяет адаптировать систему под конкретные задачи и бюджет, а также упростить ее обслуживание и транспортировку. Также набирает популярность использование облачных технологий для хранения и анализа данных.

Компания ООО Хуайань Кэда Электротехника активно разрабатывает и производит испытательное оборудование, ориентированное на нужды энергетических предприятий. Они тесно сотрудничают с научными институтами и университетами, что позволяет им предлагать инновационные решения, соответствующие последним требованиям отрасли. На сайте компании (https://www.hakddq.ru) можно найти широкий спектр продукции – от простых генераторов нагрузки до комплексных систем автоматизации испытаний.

Использование моделирования и симуляции

Перед реальными испытаниями все чаще используют методы моделирования и симуляции. Это позволяет выявить потенциальные проблемы и оптимизировать параметры системы до начала физических испытаний. Это особенно важно при работе с дорогостоящим оборудованием или при проведении сложных испытаний.

Например, при проектировании системы электроснабжения промышленного предприятия мы использовали программу для моделирования электрической сети, чтобы оценить влияние генератора на стабильность сети. Это позволило выявить потенциальные проблемы и принять меры для их предотвращения.

Что в итоге?

Выбор системы тестирования характеристик генераторов – это ответственное решение, которое требует тщательного анализа потребностей и возможностей. Не стоит ориентироваться только на цену или на готовые решения. Важно учитывать специфику оборудования, задачи, которые необходимо решить, и перспективы развития. Гибкость, возможность кастомизации и автоматизация – вот ключевые факторы успеха в этой области.

На рынке представлено множество производителей оборудования для испытаний генераторов, от крупных международных компаний до небольших специализированных предприятий. Важно выбирать поставщика с хорошей репутацией, опытом работы и технической поддержкой. И, конечно, не забывать о необходимости постоянного обучения и повышения квалификации персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KD-3100 Система измерения сопротивления заземляющего устройства

KD-3100 Система измерения сопротивления заземляющего устройства -

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

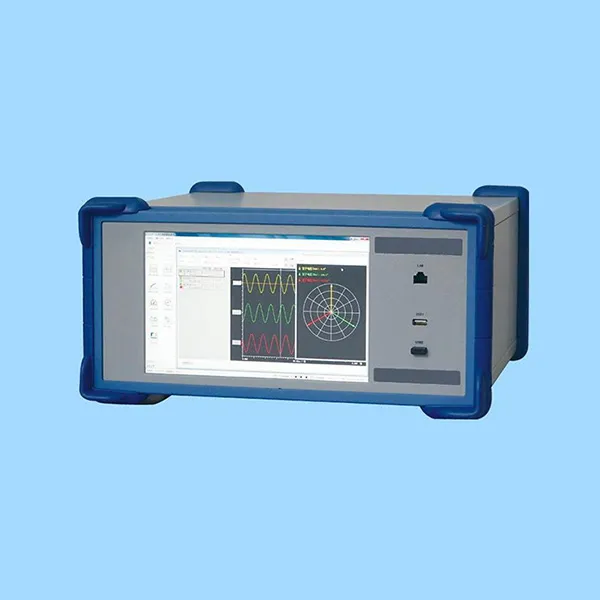

KD-7-3 Универсальная испытательная установка для анализа характеристик генераторов и регистрации переходных процессов

KD-7-3 Универсальная испытательная установка для анализа характеристик генераторов и регистрации переходных процессов -

KD-303 Анализатор частичных разрядов в КРУ (нейтральная версия)

KD-303 Анализатор частичных разрядов в КРУ (нейтральная версия) -

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением -

KD-508 Анализатор частичных разрядов в КРУ (новая версия)

KD-508 Анализатор частичных разрядов в КРУ (новая версия) -

KD-1013 Многофункциональный детектор частичных разрядов

KD-1013 Многофункциональный детектор частичных разрядов -

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности -

Многоточные высокоточные весы конвейерные

Многоточные высокоточные весы конвейерные -

KD-401 Универсальный тестер импеданса ротора генератора и скорости вращения

KD-401 Универсальный тестер импеданса ротора генератора и скорости вращения -

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН -

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении

Связанный поиск

Связанный поиск- Переключатель обмоток трансформатора

- Диэлектрические потери в диэлектриках

- KDBL-8 Многоканальный портативный регистратор переходных процессов Производители

- Намотка обмоток трансформатора

- Связи между обмотками трансформатора

- Подключение ограничителя перенапряжения

- 1 группа соединения обмоток трансформатора Основный покупатель

- Генератор л30 характеристики

- Обмотки трансформатора ибп

- KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН Производитель