d схема обмотки трансформатора Производители

Коротко о главном: мы разбираемся, что кроется за сложной схемой обмотки трансформатора и какие нюансы необходимо учитывать при производстве. Не просто перечислим компоненты – поделимся опытом, ошибками и подчеркнем, что в этой области не бывает простых решений. Больше о теоретических знаниях, чем о сухих стандартах, и меньше о шаблонах. Просто реальный взгляд изнутри.

Типы обмоток и их особенности

Сразу хочу сказать, что выбор типа обмотки трансформатора — это фундаментальное решение. Тут часто делают ошибку, выбирая исходя из привычки, а не из реальных требований к устройству. Наиболее распространены – прямоточные и кольцевые. Прямоточные, конечно, проще в изготовлении, но требуют больше места и могут создавать больше паразитных потерь. Кольцевые, с другой стороны, компактнее и эффективнее, но требуют более сложной технологии производства. Дело не только в геометрии, но и в способе намотки, в используемом материале и в необходимой изоляции.

Например, работая над проектом для энергетической компании, мы долго спорили о выборе типа обмотки для силового трансформатора. Изначально склонялись к прямоточной из-за простоты изготовления, но после детального расчета выяснилось, что кольцевая конструкция обеспечит более высокую эффективность и меньший размер при той же мощности. В итоге, потребовались дополнительные инвестиции в оборудование, но это окупилось в долгосрочной перспективе.

Стоит особо отметить влияние полярности обмоток. Неправильное подключение ведет не просто к неработоспособности трансформатора, а к серьезному повреждению оборудования и, потенциально, к опасным ситуациям. Даже самые современные системы защиты не всегда способны предотвратить последствия неправильной полярности. Поэтому, проектирование и изготовление должны осуществляться с максимальной тщательностью и соблюдением всех норм и стандартов.

Выбор материала и параметры проводников

Что касается материалов, то тут опять же – не все так просто, как кажется. Обычно используют медь или алюминий, но каждый из них имеет свои преимущества и недостатки. Медь обеспечивает лучшую проводимость, но дороже и тяжелее. Алюминий – дешевле и легче, но имеет более низкую проводимость. При выборе нужно учитывать не только стоимость, но и рабочую температуру, коэффициент теплового расширения и необходимую прочность. И конечно, важно учитывать требования к току и напряжению.

В нашем случае, для трансформаторов, работающих в условиях высокой нагрузки, мы часто используем медные проводники, даже несмотря на более высокую стоимость. Это позволяет снизить потери и обеспечить более длительный срок службы устройства. Мы также экспериментировали с использованием различных типов изоляции – от традиционного лака до более современных полимерных материалов. Каждый материал имеет свои характеристики по термостойкости, химической стойкости и электрической прочности.

Важный момент – диаметр проводника. Слишком маленький диаметр приведет к перегреву, а слишком большой – к увеличению стоимости и размеров трансформатора. Нужно тщательно просчитывать ток, напряжение и потери, чтобы выбрать оптимальный диаметр проводника. Это требует специальных программных инструментов и опыта.

Проблемы с намоткой и методы их решения

Самый трудоемкий этап – это намотка обмоток. Тут много подводных камней. Неравномерность намотки, недостаточная плотность намотки, повреждение изоляции – все это может привести к серьезным проблемам. Изоляция должна быть достаточно толстой и прочной, чтобы выдерживать высокие напряжения и температуры. Также важна правильная последовательность намотки и соблюдение всех требований к зазорам между обмотками.

Однажды мы столкнулись с проблемой дефектов намотки на одном из партий трансформаторов. Оказалось, что использовался не тот тип машины для намотки, что приводило к неравномерному распределению витков. После замены машины и тщательной проверки качества намотки, проблема была решена. Эта история научила нас всегда тщательно проверять оборудование и соблюдать все технологические требования.

Особенно важно контролировать состояние изоляции после намотки. Для этого используются различные методы – проверка на пробой, мембранный тест, диэлектрическая проницаемость. Если обнаружены дефекты изоляции, обмотку необходимо переделать.

Контроль качества и испытания

Контроль качества обмотки трансформатора – неотъемлемая часть производственного процесса. На каждом этапе производства необходимо проводить проверки, чтобы выявить и устранить возможные дефекты. Это включает в себя проверку геометрии обмотки, качество намотки, состояние изоляции и электрические характеристики.

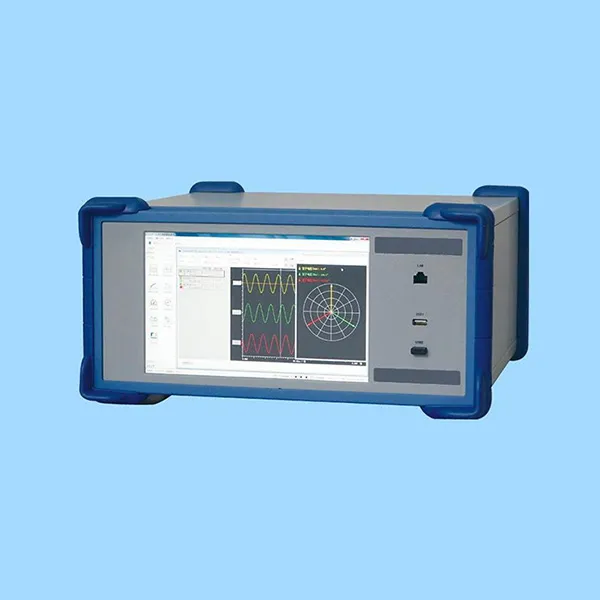

Мы используем различные методы контроля качества – визуальный осмотр, измерение сопротивления изоляции, проверку на пробой, измерение индуктивности и мощности. Также мы используем современное оборудование для анализа спектральных характеристик трансформатора. Это позволяет выявить дефекты, которые не видны при визуальном осмотре.

После завершения производства трансформаторы проходят обязательные испытания на соответствие требованиям безопасности и стандартам. Эти испытания включают в себя проверку на прочность, термостойкость, электрическую изоляцию и защиту от короткого замыкания. Результаты испытаний должны быть задокументированы и доступны для заказчика.

Современные тенденции и инновации

В последнее время наблюдается тенденция к увеличению эффективности и уменьшению размеров трансформаторов. Это достигается за счет использования новых материалов, новых конструкций и новых технологий производства. Например, активно разрабатываются трансформаторы с использованием нанотехнологий, которые позволяют снизить потери и повысить эффективность.

Также растет спрос на трансформаторы с интеллектуальными системами управления, которые позволяют контролировать и оптимизировать работу трансформатора в режиме реального времени. Такие системы позволяют повысить надежность и срок службы трансформатора, а также снизить затраты на эксплуатацию.

Нельзя забывать и о вопросах экологической безопасности. Все больше внимания уделяется использованию экологически чистых материалов и технологий производства. Например, разрабатываются трансформаторы с использованием эпоксидной смолы вместо традиционного масла. Это позволяет снизить риск загрязнения окружающей среды в случае аварии.

Производители обмоток трансформатора: краткий обзор

В мире существует множество производителей обмоток трансформатора, как крупных международных компаний, так и небольших специализированных предприятий. При выборе поставщика важно учитывать его опыт, репутацию, качество продукции и стоимость. На рынке представлены как российские, так и зарубежные производители.

ООО Хуайань Кэда Электротехника (https://www.hakddq.ru) является одним из надежных поставщиков обмоток трансформатора. Компания тесно сотрудничает с научно-исследовательскими институтами и университетами, что позволяет ей разрабатывать и производить инновационные продукты. Кроме того, компания обладает современным оборудованием и квалифицированным персоналом, что обеспечивает высокое качество продукции.

При выборе поставщика необходимо обращать внимание на наличие сертификатов соответствия, на опыт работы компании и на отзывы клиентов. Также важно провести тщательный анализ технической документации и провести испытания продукции, чтобы убедиться в ее соответствии требованиям.

В заключение хочу сказать, что производство обмоток трансформатора – сложный и ответственный процесс, требующий высокой квалификации и опыта. Необходимо учитывать множество факторов – от выбора материала и параметров проводников до контроля качества и испытаний готовой продукции. Только при соблюдении всех требований можно обеспечить надежность и долговечность трансформатора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KD-303 Анализатор частичных разрядов в КРУ (нейтральная версия)

KD-303 Анализатор частичных разрядов в КРУ (нейтральная версия) -

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН -

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением -

Многоточные высокоточные весы конвейерные

Многоточные высокоточные весы конвейерные -

KD3402B Прибор для идентификации кабеля

KD3402B Прибор для идентификации кабеля -

Электронные весы конвейерные с плавающим взвешиванием

Электронные весы конвейерные с плавающим взвешиванием -

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности -

KD-3100 Система измерения сопротивления заземляющего устройства

KD-3100 Система измерения сопротивления заземляющего устройства -

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом -

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении -

KD03 Система виброметрического онлайн-обследования деформации обмоток трансформаторов

KD03 Система виброметрического онлайн-обследования деформации обмоток трансформаторов -

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

Связанный поиск

Связанный поиск- площадь обмоток трансформатора Поставщик

- Выбор соединений обмоток трансформатора

- 6 группа соединения обмоток трансформатора Производитель

- RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН Основный покупатель

- KD-1013 Многофункциональный детектор частичных разрядов Основный покупатель

- связь обмоток трансформатора Производитель

- гост обмотка трансформатора Поставщик

- Термоэлектрический генератор характеристика

- Г 290 генератор характеристики

- Ограничитель перенапряжений