6 группа соединения обмоток трансформатора Производитель

6 группа соединения обмоток трансформатора Производитель – это термин, который часто попадается в запросах, но его значение и практическое применение, на мой взгляд, недостаточно глубоко проработаны в индустрии. Многие новички и даже опытные инженеры-электрики воспринимают это как техническую абстракцию, не осознавая всей важности правильного выбора и реализации такой схемы. Говоря простым языком, это не просто набор проводников, это ключевой элемент, определяющий характеристики и надежность всего трансформатора. В этой статье я постараюсь поделиться своими наблюдениями и опытом, полученными в процессе работы с обмотками трансформаторов, и надеюсь, что это поможет взглянуть на эту задачу под другим углом.

Что такое 6-я группа соединения обмоток?

Прежде всего, давайте разберемся, что конкретно подразумевается под '6 группой'. В контексте трансформаторов, это обозначает определенную схему соединения обмоток, где одна обмотка (обычно первичная или вторичная) подключается к шести выводим. Существуют различные способы соединения этих выводов – звезда, треугольник, смешанные варианты, и выбор конкретной схемы зависит от требуемых параметров трансформатора, таких как напряжение, ток, импеданс и, конечно, безопасности. Не стоит путать это с количеством фаз или другими параметрами. Это чисто конструктивная особенность, связанная с тем, как проводники соединены друг с другом и с нагрузкой.

Основная задача 6 группы соединения обмоток – обеспечить возможность получения различных выходных параметров трансформатора. Например, при соединении обмотки в звезду, можно получить нейтраль, что очень важно для использования трансформатора в системах с распределенной нагрузкой. При треугольном соединении, выходное напряжение будет выше, чем при звезде, что позволяет использовать трансформатор для повышения напряжения. Однако, необходимо учитывать, что при повреждении одной из обмоток, это может привести к более серьезным последствиям, чем при других схемах соединения. Этот аспект требует особого внимания при проектировании и производстве.

Практические аспекты: расчеты и выбор схемы

В процессе проектирования трансформатора с 6 группой соединения обмоток, необходимо проводить сложные расчеты, учитывающие все параметры обмоток, нагрузки и требований безопасности. Особенно важен выбор материала для обмоток (обычно это медь), толщины провода, а также способа изоляции. Нельзя недооценивать влияние температуры на характеристики обмоток, так как это может привести к перегреву и выходу трансформатора из строя. Мы сталкивались с ситуациями, когда даже незначительные отклонения в расчетах приводили к серьезным проблемам на этапе эксплуатации.

Важным моментом является выбор оптимального расположения обмоток внутри трансформатора. Необходимо обеспечить эффективное охлаждение обмоток, чтобы предотвратить их перегрев. Часто используют различные способы охлаждения, такие как воздушное или масляное охлаждение, в зависимости от мощности трансформатора и условий эксплуатации. Эффективность охлаждения напрямую влияет на срок службы трансформатора. В наших лабораторных испытаниях, мы наблюдаем значительные отклонения в температурах обмоток, что часто является индикатором необходимости оптимизации системы охлаждения.

Особенности производства и контроля качества

Производство обмоток трансформаторов – это трудоемкий процесс, требующий высокой квалификации персонала и использования современного оборудования. Сюда входит намотка обмоток, изоляция, обмотка и проверка качества. Важно обеспечить ровность намотки, чтобы избежать коротких замыканий между витками. Необходимо также тщательно проверить качество изоляции, чтобы предотвратить пробои и утечки тока. Использование автоматизированных систем намотки и контроля качества позволяет значительно повысить производительность и снизить вероятность ошибок.

Особое внимание уделяется контролю качества соединения обмоток. Неправильное соединение может привести к неисправностям трансформатора, таким как снижение напряжения, увеличение тока и даже короткое замыкание. Для контроля качества соединения используют различные методы, такие как визуальный осмотр, измерение сопротивления и проверка изоляции. Мы применяем как традиционные методы контроля, так и современные методы, такие как ультразвуковой контроль, для выявления дефектов в соединениях обмоток. Стоит отметить, что даже незначительные дефекты могут привести к серьезным проблемам в будущем.

Проблемы и решения в производстве

Одна из наиболее распространенных проблем при производстве обмоток трансформаторов – это дефекты намотки. Это могут быть пропуски витков, перехлесты, неровности намотки и другие. Для решения этой проблемы необходимо использовать высокоточные машины для намотки обмоток и обучить персонал правильной технике намотки. Также важно регулярно проводить контроль качества на всех этапах производства, чтобы своевременно выявлять и устранять дефекты. Мы внедрили систему статистического контроля качества, которая позволяет нам отслеживать дефекты и выявлять причины их возникновения.

Другая проблема – это загрязнение обмоток во время производства. Загрязнение может привести к снижению надежности изоляции и увеличению риска перегрева. Для предотвращения загрязнения необходимо использовать чистые помещения и оборудование, а также соблюдать правила гигиены. Кроме того, важно правильно упаковывать обмотки для защиты их от загрязнения во время транспортировки и хранения. Использование вакуумной упаковки для обмоток трансформатора – эффективный способ минимизировать риск загрязнения.

Пример успешного проекта: трансформатор для промышленного применения

Недавно мы реализовали проект по изготовлению трансформатора с 6 группой соединения обмоток для промышленного предприятия. Этот трансформатор должен был обеспечить питание мощного оборудования, такого как станки и двигатели. Для этого мы использовали высококачественные материалы и современное оборудование. В процессе производства мы уделяли особое внимание контролю качества и безопасности. В конечном итоге, трансформатор был успешно поставлен заказчику и работает без каких-либо проблем. Этот проект является отличным примером того, как правильный выбор и реализация 6 группы соединения обмоток может обеспечить надежную и эффективную работу трансформатора.

В процессе работы над этим проектом, мы столкнулись с проблемой обеспечения высокой помехоустойчивости трансформатора. Промышленная среда характеризуется высоким уровнем электромагнитных помех, которые могут повлиять на работу оборудования. Для решения этой проблемы мы использовали экранирование обмоток и фильтрацию входного и выходного сигнала. Также мы внедрили систему мониторинга параметров трансформатора, чтобы своевременно выявлять и устранять проблемы. Этот опыт позволил нам повысить качество наших трансформаторов и расширить спектр их применения.

Заключение

Итак, 6 группа соединения обмоток трансформатора Производитель – это не просто техническая абстракция, а ключевой элемент, определяющий характеристики и надежность трансформатора. Правильный выбор и реализация 6 группы соединения обмоток требует глубоких знаний и опыта. Важно учитывать все факторы, такие как напряжение, ток, импеданс, температура и безопасность. Используя современные технологии и методы контроля качества, можно обеспечить надежную и эффективную работу трансформаторов с 6 группой соединения обмоток.

Наша компания, ООО Хуайань Кэда Электротехника, обладает богатым опытом в производстве трансформаторов с 6 группой соединения обмоток. Мы используем только высококачественные материалы и современное оборудование, а также уделяем особое внимание контролю качества и безопасности. Мы готовы предложить индивидуальные решения для ваших задач и гарантируем надежность и долговечность наших трансформаторов. Более подробную информацию о нашей продукции и услугах вы можете найти на нашем сайте: https://www.hakddq.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KD-3100 Система измерения сопротивления заземляющего устройства

KD-3100 Система измерения сопротивления заземляющего устройства -

Многоточные высокоточные весы конвейерные

Многоточные высокоточные весы конвейерные -

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением -

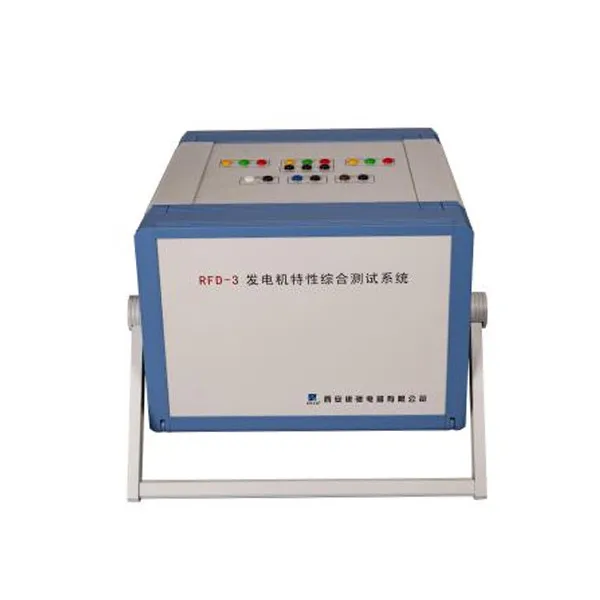

KD0083 Универсальная система тестирования характеристик генераторов

KD0083 Универсальная система тестирования характеристик генераторов -

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом -

Высокоточные весы конвейерные

Высокоточные весы конвейерные -

KD308 Анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока)

KD308 Анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока) -

KD03 Система виброметрического онлайн-обследования деформации обмоток трансформаторов

KD03 Система виброметрического онлайн-обследования деформации обмоток трансформаторов -

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН -

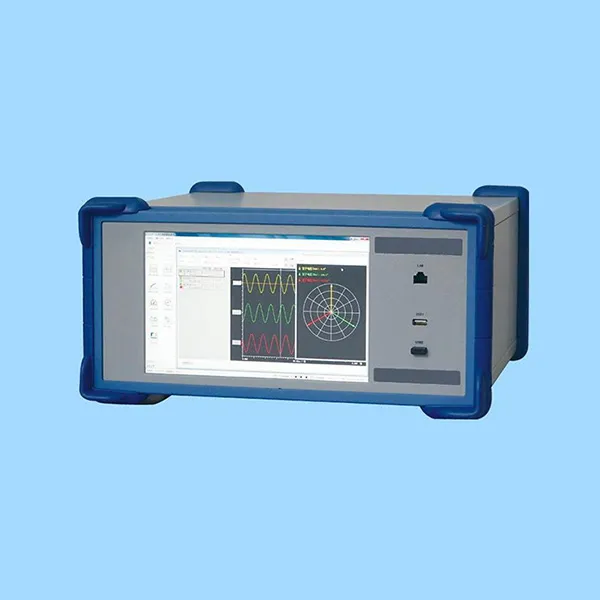

KDBL-8 Многоканальный портативный регистратор переходных процессов

KDBL-8 Многоканальный портативный регистратор переходных процессов -

KD-303 Анализатор частичных разрядов в КРУ (нейтральная версия)

KD-303 Анализатор частичных разрядов в КРУ (нейтральная версия) -

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

Связанный поиск

Связанный поиск- обмотки силовых масляных трансформаторов Производители

- Подключение обмоток трансформатора звездой

- высоковольтная обмотка трансформатора Основный покупатель

- KD3100 Измеритель сопротивления заземления заземляющей сети Поставщик

- RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов Поставщик

- Лента для обмотки трансформаторов

- Последовательное соединение обмоток трансформатора

- Соединение обмоток однофазного трансформатора

- Группа обмоток трансформатора звезда треугольник

- Обмотка трансформатора подключаемая к источнику напряжения