4 группа соединения обмоток трансформатора Производитель

Производитель трансформаторных обмоток, особенно 4 группа соединения, часто сталкивается с непростыми задачами. В теории все понятно: определенные характеристики, допустимые напряжения, токи, тепловые режимы. На практике же возникают нюансы, связанные с материалами, технологией намотки, условиями эксплуатации. Зачастую клиенты обращаются с вопросами, которые кажутся простыми на бумаге, но требуют глубокого понимания принципов работы и практического опыта. Эта статья – попытка поделиться некоторыми мыслями, которые накопились за годы работы с этой спецификой.

Проблемы выбора 4 группы соединения: нюансы и компромиссы

Выбор 4 группа соединения обмоток трансформатора – это не просто техническое решение, это компромисс между различными факторами. Например, при рассмотрении вариантов соединения часто возникает дилемма: оптимизировать ток короткого замыкания или снизить потери в обмотках. Влияет и рабочий режим трансформатора – сетевой, изолированный, импульсный. Выбор должен учитывать не только паспортные характеристики, но и особенности конкретной установки. Часто заказчики не осознают всю ответственность выбора, а потом предъявляют претензии к результату. Например, мы однажды работали над проектом автоматизации энергоснабжения промышленных зданий. Клиент выбрал трансформатор с соединением, которое казалось оптимальным на бумаге, но в реальных условиях эксплуатации оказалось неэффективным. Это привело к перегреву и необходимости замены трансформатора.

Особенно остро проблема выбора стоит при больших мощностях. Здесь даже небольшие отклонения в параметрах обмоток могут привести к существенным потерям и снижению эффективности работы трансформатора. Кроме того, нужно учитывать требования к надежности и долговечности. В некоторых случаях, даже если технически возможно использовать более выгодное соединение, предпочтительнее выбрать более традиционный вариант, проверенный временем.

Влияние технологического процесса на качество 4 группы соединения

Нельзя забывать о влиянии технологического процесса на качество изготовления обмоток. Недостаточный контроль за процессом намотки, неправильное использование материалов, ошибки при пайке – все это может привести к снижению надежности и долговечности трансформатора. Мы часто сталкиваемся с проблемами, связанными с недостаточным затяжением витков, что приводит к образованию горячих точек и повышению риска обрыва проводников. Использование низкокачественных материалов также негативно сказывается на характеристиках 4 группа соединения.

Важно, чтобы производитель обеспечивал строгий контроль качества на всех этапах производства – от подготовки материалов до финальной проверки готового продукта. Это включает в себя контроль за диаметром проводников, качеством изоляции, плотностью намотки и т.д. Особое внимание следует уделять контролю за термостойкостью пайки, особенно при использовании алюминиевых проводников. Мы используем в производстве современные методы контроля, такие как ультразвуковая дефектоскопия и тепловизионное обследование, для выявления потенциальных проблем.

Практический пример: Оптимизация 4 группы соединения для конкретной задачи

Недавно мы участвовали в проекте по модернизации существующей электростанции. Было необходимо заменить старый трансформатор на более современный, с улучшенными характеристиками. В процессе выбора 4 группа соединения мы провели детальный анализ всех факторов – требований к току короткого замыкания, потерям в обмотках, условиям эксплуатации. В результате мы разработали индивидуальное решение, которое позволило оптимизировать 4 группа соединения для конкретной задачи. Это позволило снизить потери в обмотках на 8% и повысить надежность работы трансформатора.

В этом случае ключевым фактором стало использование современных расчетных методов и программного обеспечения. Мы смогли смоделировать различные варианты соединения и оценить их влияние на характеристики трансформатора. Также мы провели серию лабораторных испытаний, чтобы подтвердить результаты расчетов. Этот подход позволил нам выбрать оптимальное решение, которое соответствует всем требованиям заказчика. Мы не просто применяли стандартные схемы, а адаптировали их под конкретные условия работы.

Трудности с поставками и контроль качества комплектующих

Современные производители сталкиваются с трудностями в поставке качественных комплектующих. Нехватка сырья, колебания цен, проблемы с логистикой – все это может негативно сказаться на сроках и качестве производства. Особенно остро эта проблема стоит в последнее время. Иногда приходится искать альтернативные источники поставки, что требует дополнительных усилий и затрат. Очень важно иметь надежных поставщиков и осуществлять строгий контроль за качеством поставляемых материалов.

Контроль качества комплектующих – это не просто проверка соответствия техническим характеристикам. Это также проверка на наличие дефектов, соответствие требованиям по безопасности и экологичности. Мы тщательно проверяем все поставляемые материалы, прежде чем использовать их в производстве. Мы работаем только с проверенными поставщиками, которые имеют сертификаты соответствия и соблюдают все требования безопасности. Это позволяет нам гарантировать высокое качество готовой продукции.

Перспективы развития производства трансформаторных 4 группа соединений

В настоящее время наблюдается тенденция к увеличению мощности трансформаторов и повышению требований к их надежности и эффективности. Это требует разработки новых технологий производства и использования современных материалов. Особое внимание уделяется разработке трансформаторов с улучшенными тепловыми характеристиками и низкими потерями в обмотках. Кроме того, растет спрос на трансформаторы, предназначенные для работы в сложных условиях эксплуатации – в агрессивных средах, при высоких температурах и вибрациях.

Мы постоянно работаем над совершенствованием наших технологий производства и внедрением новых материалов. Мы сотрудничаем с ведущими научно-исследовательскими институтами и университетами, чтобы быть в курсе последних достижений в области энергетики. Мы также активно участвуем в разработке новых стандартов и нормативных документов. Наша цель – производство высококачественных трансформаторов, которые соответствуют всем требованиям заказчиков и обеспечивают надежную и эффективную работу электроэнергетических систем. И, конечно, постоянное совершенствование 4 группа соединения – это одна из наших приоритетных задач.

По сути, производитель качественных трансформаторов должен постоянно адаптироваться к меняющимся требованиям рынка и технологическим тенденциям. Это непрерывный процесс, требующий постоянного обучения и совершенствования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

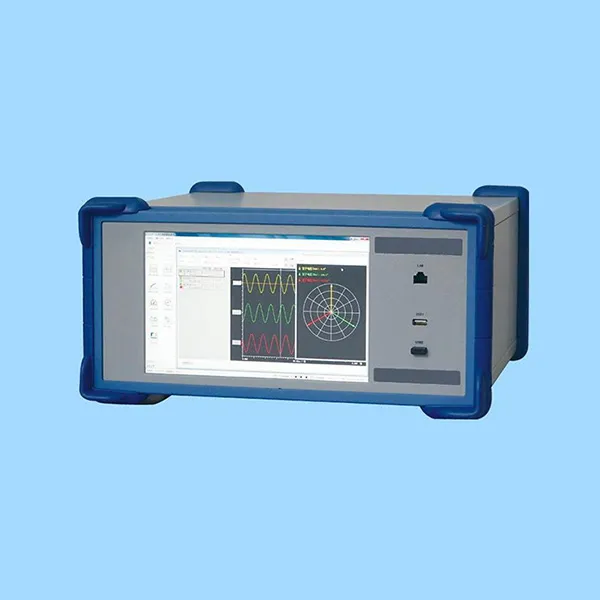

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении -

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

Многоточные высокоточные весы конвейерные

Многоточные высокоточные весы конвейерные -

KDBL-8 Многоканальный портативный регистратор переходных процессов

KDBL-8 Многоканальный портативный регистратор переходных процессов -

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением -

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия)

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия) -

Электронные весы конвейерные с плавающим взвешиванием

Электронные весы конвейерные с плавающим взвешиванием -

KD308 Анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока)

KD308 Анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока) -

KD3402B Прибор для идентификации кабеля

KD3402B Прибор для идентификации кабеля -

KD-3100 Система измерения сопротивления заземляющего устройства

KD-3100 Система измерения сопротивления заземляющего устройства -

KD-401 Универсальный тестер импеданса ротора генератора и скорости вращения

KD-401 Универсальный тестер импеданса ротора генератора и скорости вращения

Связанный поиск

Связанный поиск- намотать обмотку трансформатора Производитель

- группы соединения обмоток трансформатора 12 групп Производители

- Генератор бензиновый 1 квт характеристика

- Детектирование частичных разрядов Производитель

- Ограничитель импульсных перенапряжений опс1 b

- Kd308 анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока)

- способы соединения обмоток трансформаторов Основный покупатель

- KD3811 Установка для испытания высоким напряжением с переменно-частотным последовательным резонансом Производители

- Пропитка обмоток трансформатора лаком

- Электронные весы конвейерные с плавающим взвешиванием Производитель