управление обмотками трансформатора Производители

Вопрос управление обмотками трансформатора часто воспринимается как чисто теоретический, относящийся к разработке и проектированию. Но, поверьте, при реальной работе, особенно в производстве и обслуживании, все гораздо сложнее. Недостаточно просто знать формулы и стандарты. Важны практические нюансы, опыт работы с разными типами трансформаторов, осознание влияния внешних факторов и умение оперативно реагировать на возникающие проблемы. Ошибки на этапе обмоточного производства – это не просто про потерянные деньги, это потенциальная угроза безопасности оборудования и всего предприятия. Нам как производителям испытательного оборудования для высоковольтных систем, приходится постоянно сталкиваться с этими проблемами, и вот некоторые размышления и наблюдения, основанные на нашем опыте.

Проблемы качества обмоток: распространенные ошибки

Одно из самых частых явлений, с которым сталкиваемся, – это неоднородность обмоток. Это может быть связано с различными факторами: неравномерным намотанием, отклонениями в толщине провода, нарушением качества изоляции. В результате, нагрузка на трансформатор возрастает, повышается риск перегрева и выхода из строя. Мы часто видим это при испытаниях – несоответствие параметров трансформатора заявленным, повышенное сопротивление обмоток, выход изоляции.

Наши клиенты, как правило, обращаются к нам с задачами диагностики некачественных трансформаторных обмоток, требующими более детального анализа, чем простое визуальное осмотрение. Мы используем широкий спектр оборудования для измерений, в том числе и наше собственное, разработанное на базе партнерства с ведущими научными институтами. Отклонения в геометрии обмотки, дефекты намотки – все это может быть выявлено с помощью комплексного подхода, который включает в себя не только измерения, но и специализированное программное обеспечение для анализа данных.

Причинами этих проблем могут быть как ошибки в процессе производства, так и использование некачественных материалов. Не стоит недооценивать влияние внешних факторов – например, влажности или температуры при намотке. Все это может повлиять на качество изоляции и надежность соединения проводов. Например, неправильный выбор провода может привести к преждевременному износу и перегреву.

Современные технологии в производстве и контроле

В последние годы наблюдается активное внедрение новых технологий в производство трансформаторов и их обмоток. Например, использование автоматизированных линий намотки позволяет значительно повысить точность и скорость производства. Важную роль играет контроль качества на каждом этапе, включая автоматизированные системы контроля изоляции, вибрации и тепловизионное обследование. Это помогает выявлять дефекты на ранней стадии и предотвращать серьезные проблемы в будущем.

Мы ourselves активно разрабатываем и совершенствуем методы контроля качества высоковольтных трансформаторов, в том числе и с использованием новых технологий. Например, мы используем методы анализа спектральных характеристик для выявления дефектов в обмотках, которые не видны при традиционных методах контроля. Это позволяет нам обеспечивать высокую точность и надежность наших испытаний.

Особое внимание уделяется современным материалам и технологиям нанесения защитных покрытий, которые повышают устойчивость обмоток к воздействию окружающей среды и увеличивают срок их службы. Например, мы работаем с различными типами лаков и эпоксидных смол, которые обеспечивают надежную защиту от коррозии и влаги.

Опыт работы с различными типами трансформаторов

Опыт работы с различными типами трансформаторов – это огромный плюс. Каждый тип трансформатора имеет свои особенности, свои требования к обмоткам и свои проблемные места. Например, для бесперебойных источников питания требования к качеству обмоток намного выше, чем для обычных трансформаторов. Здесь критически важна стабильность параметров и минимальное влияние на сеть.

Мы часто сталкиваемся с проблемами при испытаниях трансформаторов, изготовленных по устаревшим технологиям. Эти трансформаторы часто имеют более низкое качество обмоток и более высокий риск выхода из строя. В таких случаях требуется более тщательный анализ и более жесткие требования к качеству.

Особого внимания требуют трансформаторы, используемые в особых условиях эксплуатации – например, в агрессивных средах или при высоких температурах. Для этих трансформаторов необходимо использовать специальные материалы и технологии, которые обеспечивают высокую надежность и долговечность.

Кэда Электротехника и партнерство с научными институтами

Кэда Электротехника тесно сотрудничает с известными отечественными научно - исследовательскими институтами, университетами и экспертами в области энергетики на местах, разрабатывая и производя широкий спектр высоковольтного и сильноточного испытательного оборудования, испытательных приборов и оборудования для испытаний на безопасность. Мы считаем, что именно такое партнерство позволяет нам оставаться в курсе последних достижений науки и техники и внедрять их в производство.

Наши разработки в области испытания трансформаторов основаны на последних достижениях в области электромагнитной совместимости, тепловых режимов и надежности. Мы постоянно совершенствуем наши методы испытаний и оборудование, чтобы обеспечить наиболее точные и надежные результаты.

Мы уверены, что только тесное сотрудничество с научным сообществом и постоянное совершенствование технологий позволяет нам обеспечивать высокое качество нашей продукции и удовлетворять потребности наших клиентов.

Перспективы развития обмоточного производства

В будущем обмоточное производство будет развиваться в направлении автоматизации, цифровизации и повышения эффективности. Мы ожидаем появления новых материалов и технологий, которые позволят производить более качественные и надежные обмотки. Важную роль будет играть искусственный интеллект и машинное обучение, которые позволят оптимизировать процессы намотки и контроля качества.

Особое внимание будет уделяться экологической безопасности производства. Необходимо использовать экологически чистые материалы и технологии, а также минимизировать отходы. Например, мы активно работаем над разработкой новых методов переработки отходов производства.

Мы уверены, что Кэда Электротехника будет и дальше оставаться в авангарде обмоточного производства и предлагать своим клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KD-1013 Многофункциональный детектор частичных разрядов

KD-1013 Многофункциональный детектор частичных разрядов -

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

KD-303 Анализатор частичных разрядов в КРУ (нейтральная версия)

KD-303 Анализатор частичных разрядов в КРУ (нейтральная версия) -

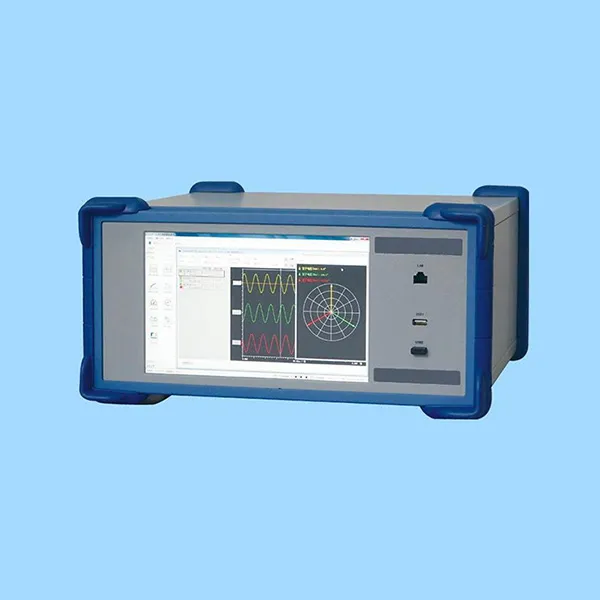

KD03 Система виброметрического онлайн-обследования деформации обмоток трансформаторов

KD03 Система виброметрического онлайн-обследования деформации обмоток трансформаторов -

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением -

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН -

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом -

KD-401 Универсальный тестер импеданса ротора генератора и скорости вращения

KD-401 Универсальный тестер импеданса ротора генератора и скорости вращения -

Высокоточные весы конвейерные

Высокоточные весы конвейерные -

Электронные весы конвейерные с плавающим взвешиванием

Электронные весы конвейерные с плавающим взвешиванием -

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении -

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением

Связанный поиск

Связанный поиск- обмотки трехфазных силовых трансформаторов Поставщик

- KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением Производители

- Твф 60 2 генератор характеристики

- обмотки силовых трансформаторов 10 кв Поставщик

- Kd9308 универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении

- Устройство обмотки силового трансформатора

- Обмотка трансформатора Поставщик

- схемы обмоток трансформатора треугольник треугольник Производитель

- Генератор ваз характеристики

- Обмотки трансформатора видео