Понижающий трансформатор сопротивление обмоток

Итак, мы говорим о сопротивлении обмоток понижающего трансформатора. На первый взгляд, это просто параметр, который нужно учесть при расчетах. Но на практике, как показывает мой опыт, это гораздо более тонкая штука, от которой зависит не только КПД, но и надежность всей конструкции. Часто встречаю ситуацию, когда инженеры просто берут расчетное сопротивление из каких-то нормативных документов, не учитывая реальные особенности материалов и производственных процессов. И потом удивляются, почему трансформатор перегревается или работает с перегрузками. Поэтому хочется поделиться своими наблюдениями и размышлениями на эту тему.

Зачем вообще нужно учитывать сопротивление обмоток?

Давайте начнем с очевидного – зачем вообще обращать внимание на сопротивление обмоток? Если коротко – это влияет на множество параметров: на индуктивность, на ток короткого замыкания, на потери в обмотках и, как следствие, на КПД трансформатора. Иными словами, это не просто 'число в расчетах', а реальный физический параметр, который нужно понимать и контролировать. Представьте себе: если сопротивление обмотки значительно отличается от расчетного, индуктивность изменится, а значит, и характеристики трансформатора, которые вы ожидали получить, тоже изменятся. Например, при изменении сопротивления обмотки возрастают потери на нагрев, что влечет за собой необходимость использования более толстого провода, а это – увеличение габаритов и веса трансформатора.

Нельзя забывать и о влиянии сопротивления на тепловыделение. Потери мощности, пропорциональные квадрату тока и сопротивлению, прямо сказываются на температуре обмоток. И если эта температура превышает допустимые значения, то жизнь трансформатору – коротка. Даже небольшое отклонение в сопротивлении может привести к перегреву, а в худшем случае – к повреждению изоляции и короткому замыканию.

Влияние материала обмотки

Выбор материала обмотки играет ключевую роль. Наиболее часто используются медь и алюминий. Медь обладает лучшей проводимостью, но дороже. Алюминий дешевле, но имеет меньшую проводимость, что, соответственно, приводит к большим потерям. При проектировании понижающего трансформатора необходимо учитывать эти факторы и выбирать оптимальный материал, исходя из требуемых характеристик и бюджета. Например, в высоковольтном оборудовании, где требуется максимальная эффективность, обычно используют медные обмотки, несмотря на более высокую стоимость. В менее требовательных приложениях, где важна экономия, можно использовать алюминиевые.

Стоит также учитывать качество материала. Некачественная медь или алюминий могут иметь повышенное сопротивление обмоток и сниженную долговечность. Здесь важна репутация поставщика и наличие сертификатов качества.

Особенности производства и их влияние

А теперь перейдем к практическим аспектам – к тому, как производственные процессы влияют на сопротивление обмоток. Во время намотки обмотки всегда возникают небольшие отклонения от расчетных значений. Это связано с толщиной провода, зазорами между витками, качеством пайки и другими факторами. Особенно это критично при ручной намотке. В автоматизированных производствах, где используются специальные станки, отклонения обычно меньше, но все равно присутствуют.

Я помню один случай, когда мы производили трансформаторы для испытательного оборудования. На начальном этапе возникали проблемы с соответствием расчетного сопротивления обмоток фактическому. Выяснилось, что проблема заключалась в неровном давлении на провод во время намотки. Это приводило к неравномерности плотности намотки и, как следствие, к изменению сопротивления обмоток. Мы внедрили систему контроля натяжения провода и добились значительного улучшения качества обмотки.

Методы контроля сопротивления

Для контроля сопротивления обмоток используются различные методы. Наиболее распространенный – это метод четырех проводников. Суть метода заключается в измерении падения напряжения на обмотке и вычислении сопротивления по закону Ома. Этот метод достаточно точный и позволяет выявить неровности в намотке. Но он требует времени и квалификации оператора.

В последнее время стали применяться более современные методы контроля, например, метод резонансных пробников. Этот метод позволяет измерять сопротивление обмоток без отключения трансформатора от сети. Он более быстрый и удобный, но требует специального оборудования и квалификации оператора.

Распространенные ошибки и как их избежать

Какие ошибки чаще всего допускают при расчете и производстве трансформаторов? Как правило, это недооценка влияния производственных факторов и недостаточное внимание к выбору материалов. Например, инженеры могут считать, что сопротивление обмоток не имеет большого значения, и просто берут расчетное значение из какой-то таблицы. Но на практике это может привести к серьезным проблемам.

Еще одна распространенная ошибка – это недостаточное внимание к качеству намотки. Неровная намотка, плохо зажатые витки, некачественная пайка – все это приводит к увеличению сопротивления обмоток и снижению надежности трансформатора. Поэтому важно использовать качественные материалы и оборудование, а также соблюдать технологию намотки. Кстати, в ООО Хуайань Кэда Электротехника мы всегда уделяем особое внимание качеству намотки, используя современное оборудование и опытных мастеров.

Опыт с реальным проектом

У нас был один интересный проект – разработка трансформатора для мощной сварочной аппаратуры. Требования к трансформатору были очень высокими: низкие потери, высокая надежность, высокая коммутационная способность. При проектировании мы уделили особое внимание расчету сопротивления обмоток и выбору материалов. Мы использовали медные обмотки с высоким сечением и тщательно контролировали качество намотки. В результате нам удалось разработать трансформатор, который превзошел все ожидания. Он работал с минимальными потерями, не перегревался и демонстрировал высокую надежность.

И наоборот, я помню проект, где экономили на материалах и не уделили должного внимания качеству намотки. В результате трансформатор перегревался и быстро вышел из строя. Этот опыт научил нас тому, что нельзя экономить на качестве и что сопротивление обмоток – это важный параметр, который нужно учитывать при проектировании и производстве трансформаторов.

Заключение

В заключение хочу сказать, что сопротивление обмоток понижающего трансформатора – это не просто параметр, а важный фактор, влияющий на надежность и эффективность всей конструкции. Нельзя недооценивать его значение и нужно уделять ему достаточно внимания при проектировании и производстве. Использование качественных материалов, соблюдение технологии намотки и строгий контроль качества – это залог того, что трансформатор будет работать долго и надежно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KD-1013 Многофункциональный детектор частичных разрядов

KD-1013 Многофункциональный детектор частичных разрядов -

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия)

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия) -

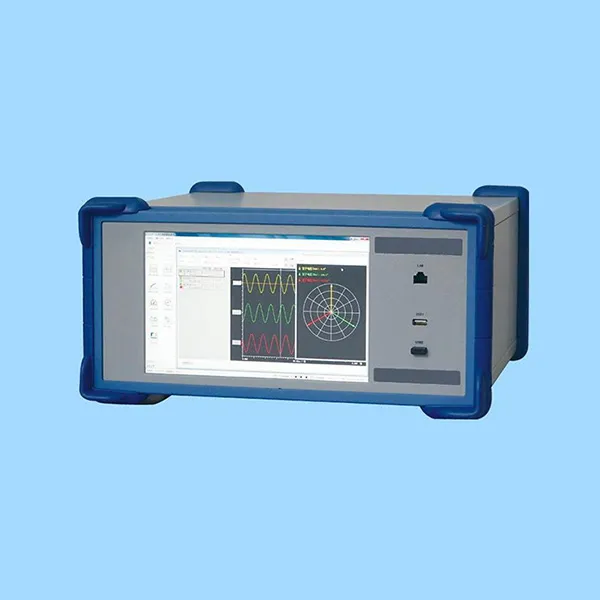

KDBL-8 Многоканальный портативный регистратор переходных процессов

KDBL-8 Многоканальный портативный регистратор переходных процессов -

KD3402B Прибор для идентификации кабеля

KD3402B Прибор для идентификации кабеля -

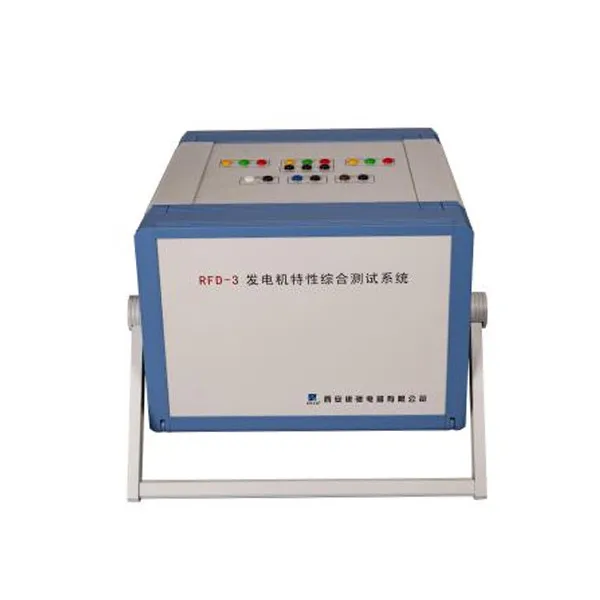

KD0083 Универсальная система тестирования характеристик генераторов

KD0083 Универсальная система тестирования характеристик генераторов -

KD308 Анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока)

KD308 Анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока) -

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением

KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением -

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН -

Крупногабаритная полностью автоматическая система отбора проб

Крупногабаритная полностью автоматическая система отбора проб -

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением -

Многоточные высокоточные весы конвейерные

Многоточные высокоточные весы конвейерные

Связанный поиск

Связанный поиск- Сопротивление обмоток трансформатора микроволновки

- Электронные весы конвейерные с плавающим взвешиванием Производители

- обмотка трансформатора 110 кв Основный покупатель

- Характеристики тяговых генераторов

- Расшифровка обмоток трансформатора

- KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности Поставщик

- схема соединения обмоток трансформатора треугольник треугольник Поставщик

- Перемотка обмоток трансформаторов

- Испытание высоким напряжением с последовательным переменно-частотным резонансом Производители

- измерение изоляции обмоток трансформатора Производитель