Общая характеристика генератора

Ну что, поговорим о генераторах? Знаете, часто в документации все описывают, как будто это какое-то абстрактное устройство. Типа, вот у нас есть генератор, он преобразует механическую энергию в электрическую, и все. Но на практике все гораздо интереснее. Особенно когда дело доходит до выбора подходящего типа для конкретной задачи. На мой взгляд, большую ошибку совершают, когда не учитывают не только технические характеристики, но и специфику эксплуатации – условия работы, нагрузки, требования к надежности. Иначе получаешь кучу проблем в будущем. Недавно столкнулись с очень похожей ситуацией на объекте в Ярославле, пришлось вносить серьезные изменения в систему из-за неправильного выбора.

Основные типы генераторов: взгляд изнутри

Давайте начнем с основ. Если говорить об общей классификации, то основные типы – это синхронные и асинхронные генераторы. Синхронные, как правило, более дорогие и требуют более сложного управления, но обеспечивают более стабильное напряжение. Асинхронные – проще и дешевле, но их характеристики более чувствительны к изменениям нагрузки. В нашей практике чаще всего выбирают синхронные, особенно для крупных промышленных объектов, где важна стабильность энергоснабжения. Однако для некоторых приложений, например, для автономных источников питания небольших объектов, асинхронные генераторы вполне приемлемы. Важно понимать, что выбор типа – это компромисс между стоимостью, надежностью и стабильностью параметров.

И вот тут возникает интересный момент. Например, при работе с синхронными генераторами, необходимо учитывать наличие возбуждения. Возбуждение – это создание магнитного поля в обмотках ротора. Исторически, возбуждение осуществлялось постоянным током, но сейчас все чаще используют постоянные магниты. Преимущество постоянных магнитов в том, что они обеспечивают более высокую эффективность и меньший размер генератора. Но, конечно, есть и свои недостатки – более высокая стоимость и сложность обслуживания. Мы на одном проекте в Москве попробовали использовать генератор с постоянными магнитами, и изначально все казалось очень перспективным. Но потом возникли проблемы с долговечностью магнитов при высоких температурах, пришлось искать альтернативное решение. Это, к сожалению, типичная ситуация – всегда нужно учитывать реальные условия эксплуатации.

Конструктивные особенности: ключевые элементы

Если говорить о конструкции, то практически все генераторы состоят из статора и ротора. Статор – это неподвижная часть, в которой расположены обмотки, генерирующие электрический ток. Ротор – это вращающаяся часть, которая создает магнитное поле. Форма и конструкция этих частей могут сильно различаться в зависимости от типа генератора. Например, в синхронных генераторах ротор имеет специальную форму, которая обеспечивает синхронное вращение с частотой сети. Конструкция статора также играет важную роль – она должна обеспечивать надежную защиту обмоток от перегрева и механических повреждений.

Например, в наших генераторах, которые мы разрабатываем для работы в тяжелых промышленных условиях, статор имеет усиленную конструкцию и дополнительную систему охлаждения. Это необходимо, чтобы обеспечить надежную работу генератора даже при высоких нагрузках и повышенных температурах окружающей среды. Мы используем различные материалы – от высокопрочной стали до специальных сплавов – чтобы обеспечить максимальную долговечность и надежность. И вот этот момент усиленной конструкции, этот продуманный подход – это то, что отличает нашу продукцию от многих других на рынке.

Системы охлаждения и защиты

Нельзя не упомянуть о системах охлаждения и защиты. От их правильной работы напрямую зависит срок службы и надежность генератора. В зависимости от мощности и условий эксплуатации, используются различные системы охлаждения – от естественного воздушного охлаждения до жидкостного охлаждения. Системы защиты включают в себя защиту от короткого замыкания, перегрузки по току, перенапряжения и других аварийных ситуаций. На практике часто возникает проблема с выбором оптимальной системы охлаждения – слишком простая система может не справиться с нагрузкой, а слишком сложная – увеличивает стоимость и сложность обслуживания. Мы стараемся разрабатывать системы охлаждения, которые сочетают в себе эффективность и надежность, и адаптируют их под конкретные задачи заказчика.

Современные тенденции и перспективы

В последние годы наблюдается тенденция к повышению эффективности и надежности генераторов. Это связано с ростом требований к энергоэффективности и необходимостью обеспечения бесперебойного энергоснабжения. Разрабатываются новые конструкции генераторов, использующие более эффективные материалы и технологии. Например, активно развивается направление твердотельных генераторов, которые отличаются высокой надежностью и долговечностью. Еще одна перспективная технология – это использование интеллектуальных систем управления, которые позволяют оптимизировать работу генератора и снизить энергопотребление.

Как компания Кэда Электротехника, мы следим за всеми этими тенденциями и постоянно совершенствуем нашу продукцию. Мы тесно сотрудничаем с научными институтами и университетами, чтобы внедрять новейшие разработки в наши генераторы. Например, мы сейчас работаем над созданием генератора с системой самодиагностики, которая позволит быстро выявлять и устранять неисправности. Использование современных технологий и постоянный поиск новых решений – это то, что позволяет нам оставаться конкурентоспособными на рынке.

Ошибки при выборе и эксплуатации

А теперь о самых распространенных ошибках. Во-первых, это неправильный расчет нагрузки. Недостаточно оценить номинальную мощность, нужно учитывать пиковые нагрузки и возможные изменения в режиме работы. Во-вторых, это несоблюдение требований к условиям эксплуатации – температура, влажность, вибрация. В-третьих, это отсутствие регулярного технического обслуживания. Регулярная проверка и обслуживание генератора позволяет выявлять и устранять неисправности на ранней стадии и продлевать срок его службы. Мы часто видим, как из-за несоблюдения этих простых правил генераторы выходят из строя гораздо раньше срока.

Например, мы на одном из проектов в Новокузнецке столкнулись с проблемой износа подшипников ротора. Причиной оказалась недостаточная смазка и вибрация. В результате пришлось заменить подшипники и отрегулировать систему смазки. Это пример того, как даже небольшая недоработка может привести к серьезным проблемам. Поэтому, перед выбором и эксплуатацией генератора, необходимо тщательно изучить все требования и рекомендации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KD-508 Анализатор частичных разрядов в КРУ (новая версия)

KD-508 Анализатор частичных разрядов в КРУ (новая версия) -

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия)

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия) -

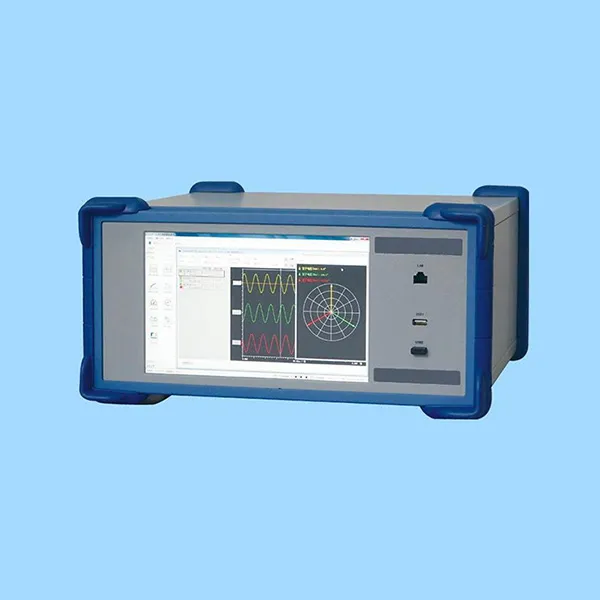

KDBL-8 Многоканальный портативный регистратор переходных процессов

KDBL-8 Многоканальный портативный регистратор переходных процессов -

Электронные весы конвейерные с плавающим взвешиванием

Электронные весы конвейерные с плавающим взвешиванием -

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении

KD9308 Универсальная комплексная система тестирования подстанционного оборудования в моноблочном исполнении -

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН -

KD0083 Универсальная система тестирования характеристик генераторов

KD0083 Универсальная система тестирования характеристик генераторов -

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением

KDH-3 Переносной тестер ограничителей перенапряжений для распределительных сетей под напряжением -

KD-401 Универсальный тестер импеданса ротора генератора и скорости вращения

KD-401 Универсальный тестер импеданса ротора генератора и скорости вращения -

Многоточные высокоточные весы конвейерные

Многоточные высокоточные весы конвейерные -

KD3402B Прибор для идентификации кабеля

KD3402B Прибор для идентификации кабеля

Связанный поиск

Связанный поиск- измерения сопротивления изоляции обмоток трансформатора Поставщик

- Высокоточные весы конвейерные Производители

- 5 группа соединения обмоток трансформатора Поставщик

- Ограничитель импульсных перенапряжений опс1 b

- связи между обмотками трансформатора Производители

- Характеристики трехфазного генератора

- Диэлектрические потери в материалах

- управление обмотками трансформатора Основный покупатель

- 6 группа соединения обмоток трансформатора Производители

- Проверка группы соединения обмоток трансформатора