Обмотка трансформатора 400 ква

Итак, обмотка трансформатора 400 кВА... Часто в разговорах приходится слышать про 'простое дело', 'копия у копии', 'все по стандарту'. А на деле, как всегда, все гораздо сложнее. Эта мощность – не игрушка, и качество исполнения обмотки напрямую влияет на надежность и долговечность всего трансформатора. Иногда, знаете, до сих пор встречаются проекты, где просто заменяют старую обмотку на новую, не делая никаких дополнительных проверок и не учитывая особенности эксплуатации. Результат – срок службы существенно сокращается, а в худшем случае – полный выход из строя. Хочется поделиться некоторыми наблюдениями, основанными на практическом опыте, а не на теоретических знаниях.

Общие замечания и распространенные ошибки

Первая вещь, которую нужно понимать – не существует универсального подхода. Даже если заказчик требует строгое соответствие ГОСТу, всегда есть место для оптимизации и улучшения. Но это требует понимания, а не слепого копирования. Часто, ошибкой является использование устаревших технологий или некачественных материалов. Например, неправильный выбор изоляционного материала или недостаточное пропитывание обмотки лаком приводят к возникновению горячих точек и, как следствие, к преждевременному старению. Мы часто видим это на практике – трансформатор после нескольких лет работы уже требует ремонта или полной замены.

Причем это касается не только старых трансформаторов, но и новых, особенно если проектирование велось без должного внимания к деталям. Недостаточное количество слоев провода, неправильное распределение витков по секциям, неправильное намотка – все это может привести к серьезным проблемам. Кстати, о намотке – автоматизация намотки сейчас становится все более популярной, но даже здесь нужно тщательно контролировать процесс и проверять качество каждой секции.

Особенности выбора материала для обмотки

Выбор материала для обмотки – ключевой момент. Обычно используется медь, но в некоторых случаях, особенно при высоких требованиях к эффективности, применяют алюминий или даже специальные сплавы. В случае с медью, важно учитывать ее качество и чистоту. Более низкий процент примесей означает более высокую проводимость и меньшие потери энергии. В нашей практике, мы всегда тщательно проверяем качество меди перед началом намотки. Мы работаем с поставщиками, которые предоставляют сертификаты соответствия и гарантируют качество продукции.

Еще один важный аспект – тип изоляции. Обычно используется эпоксидная смола или масло. Эпоксидная смола обеспечивает лучшую защиту от влаги и механических повреждений, но масло обладает лучшими охлаждающими свойствами. Выбор зависит от условий эксплуатации трансформатора. В сухих помещениях можно использовать эпоксидную смолу, а в условиях повышенной влажности или высоких температур – масло.

Проблемы с охлаждением обмотки 400 кВА

Охлаждение – это критически важный фактор для трансформатора 400 кВА. При большой мощности выделяется значительное количество тепла, и если его не отводить эффективно, то температура обмотки может превысить допустимые значения. Это приводит к ухудшению характеристик изоляции и, в конечном итоге, к выходу из строя. В трансформаторах такого класса обычно используется маслоохлаждение, но иногда применяют воздушное охлаждение.

Проблемы с охлаждением часто возникают из-за плохого контакта между обмоткой и системой охлаждения. Это может быть связано с неправильной установкой тепловых трубок или с засорением каналов циркуляции масла. В нашей практике мы часто сталкиваемся с этой проблемой, особенно в трансформаторах, которые эксплуатировались в тяжелых условиях. Мы всегда проводим тщательную диагностику системы охлаждения и устраняем все обнаруженные неисправности.

Реальные примеры и трудности

Недавно у нас был случай, когда трансформатор 400 кВА вышел из строя через три года эксплуатации. При разборе выяснилось, что проблема была в повреждении изоляции обмотки. Причем повреждение было локализовано в одной из секций, что говорит о дефекте при намотке. Оказалось, что один из намоточных станков работал неисправно, и в результате в одной из секций было слишком мало слоев провода. Это пример того, как важно контролировать качество намотки на всех этапах производства.

Еще одна трудность – работа с трансформаторами, которые уже эксплуатировались. При разборе таких трансформаторов часто сталкиваешься с коррозией, окислением и другими повреждениями. Это требует использования специальных инструментов и методов очистки. Кроме того, необходимо тщательно проверить состояние изоляции и выявить все повреждения. Мы разрабатываем специальные методики диагностики старых трансформаторов, которые позволяют выявить скрытые дефекты и оценить их влияние на надежность.

Влияние механических нагрузок на обмотку

Механические нагрузки – это тоже важный фактор, который нужно учитывать при проектировании и производстве обмотки. Вибрация, удары и другие механические воздействия могут привести к повреждению обмотки и ухудшению ее электрических характеристик. В нашей практике мы всегда учитываем эти факторы при выборе материалов и конструкции обмотки. Мы используем специальные методы усиления обмотки, которые позволяют повысить ее устойчивость к механическим нагрузкам.

К примеру, при производстве трансформаторов для предприятий с высокой степенью вибрации мы используем специальные методы фиксации обмотки, которые позволяют предотвратить ее смещение и повреждение. Мы также используем специальные изоляционные материалы, которые обладают высокой эластичностью и устойчивостью к механическим воздействиям. В конечном итоге, это позволяет значительно увеличить срок службы трансформатора.

Перспективы развития и новые технологии

В настоящее время активно развивается направление автоматизации производства трансформаторов, в том числе и намотки обмоток. Это позволяет повысить качество и производительность производства. Кроме того, разрабатываются новые материалы и технологии, которые позволяют повысить эффективность и надежность обмоток. Например, сейчас активно изучаются новые виды изоляционных материалов, которые обладают более высокой термостойкостью и устойчивостью к химическим воздействиям.

Мы постоянно следим за новыми тенденциями в отрасли и внедряем самые передовые технологии в свою работу. Например, мы используем современные методы контроля качества обмоток, которые позволяют выявить дефекты на ранней стадии. Кроме того, мы разрабатываем индивидуальные решения для наших клиентов, которые позволяют удовлетворить их специфические требования. Наши специалисты всегда готовы помочь вам в выборе оптимального решения для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KD3402B Прибор для идентификации кабеля

KD3402B Прибор для идентификации кабеля -

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности -

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом -

Крупногабаритная полностью автоматическая система отбора проб

Крупногабаритная полностью автоматическая система отбора проб -

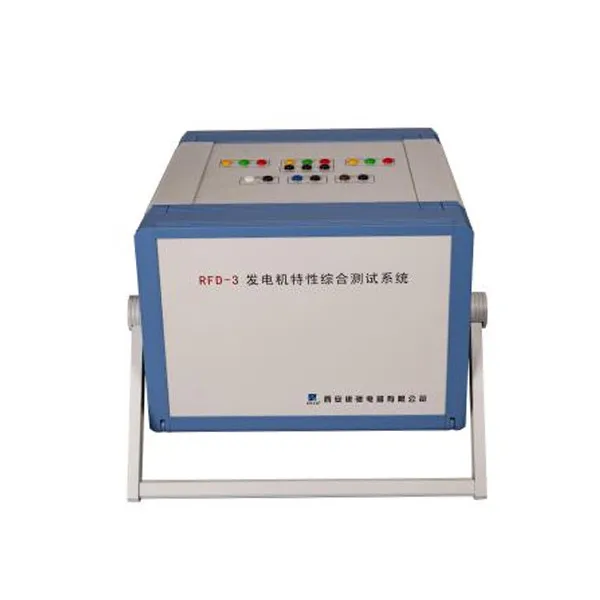

KD0083 Универсальная система тестирования характеристик генераторов

KD0083 Универсальная система тестирования характеристик генераторов -

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН

KD-901 Беспилотная система диагностики гидрофобности изоляторов ВН -

KDBL-8 Многоканальный портативный регистратор переходных процессов

KDBL-8 Многоканальный портативный регистратор переходных процессов -

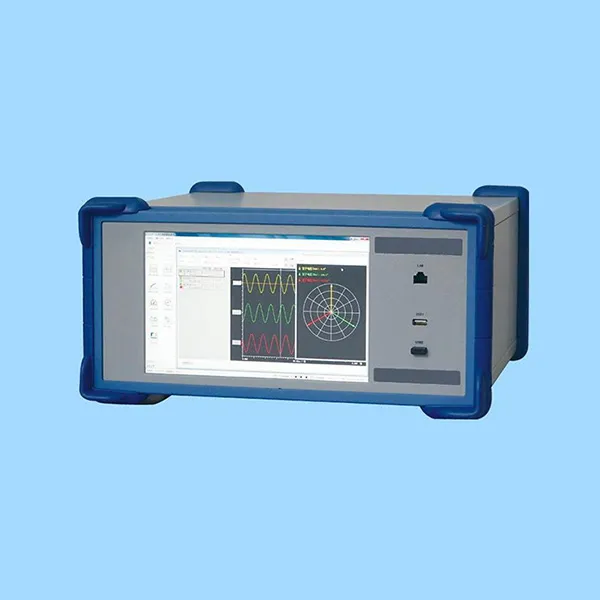

KD-1013 Многофункциональный детектор частичных разрядов

KD-1013 Многофункциональный детектор частичных разрядов -

KD-508 Анализатор частичных разрядов в КРУ (новая версия)

KD-508 Анализатор частичных разрядов в КРУ (новая версия) -

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН -

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия)

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия)

Связанный поиск

Связанный поиск- Омическое сопротивление обмоток трансформатора

- Ограничитель перенапряжения опс1 1р

- RJFS-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов Производитель

- Диэлектрические потери температуры

- Сопротивление обмотки трансформатора 220в

- Kd-901 беспилотная система диагностики гидрофобности изоляторов вн

- KD3023 Переносной дефектоскоп для диагностики фарфоровых опорных изоляторов под напряжением Производители

- обмотки трансформатора соединяются Поставщик

- отводы обмотки трансформатора Производитель

- Тангенс угла диэлектрических потерь диэлектрика