Многоточные высокоточные весы конвейерные

Высокоточные конвейерные весы, особенно многоточные, – это не просто прибор для взвешивания. Это целый комплекс задач, требующих понимания физики, электроники, программирования и, конечно, опыта работы с реальными производственными процессами. Часто, когда клиенты обращаются к нам, они ожидают готового решения, не всегда осознавая все тонкости, связанные с настройкой и интеграцией. Эта статья – попытка поделиться некоторыми моментами, которые мы сталкиваемся ежедневно при работе с подобным оборудованием, и развеять некоторые распространенные заблуждения.

Что такое многоточные весы и зачем они нужны?

В первую очередь, важно понимать, что подразумевается под 'многоточными'. Это значит, что весы способны одновременно измерять вес по нескольким точкам на конвейере. Это критически важно для контроля качества продукции, где необходимо убедиться в равномерности распределения массы, например, при производстве гранул, таблеток, порошковых материалов. Без точных измерений по множеству точек сложно выявить дефекты, связанные с неравномерностью заполнения или перекосом.

Часто возникают вопросы: зачем нужны такие сложные устройства, если можно использовать несколько отдельных весов? Ответ прост: это экономия времени, повышение точности и возможность автоматизированного контроля. Отдельные весы требуют ручной обработки данных, что увеличивает риск ошибок и снижает производительность. Конвейерные весы, напротив, интегрируются в производственный процесс и предоставляют данные в режиме реального времени.

Помню один случай, когда клиенту требовалось контролировать вес гранул при производстве корма для животных. Они использовали несколько простых весов, но получали неполную картину. Оказывалось, распределение гранул на конвейере было неравномерным из-за вибрации. В итоге, они потратили кучу времени на ручную корректировку процесса. После установки наших многоточных весов, проблема была решена, и процесс стал автоматизированным и стабильным.

Основные сложности при выборе и внедрении

Выбор многоточных высокоточных весов – это не просто выбор модели. Это комплексный процесс, который требует анализа производственных условий, типа сырья и необходимой точности. Один из главных вызовов – это учет влияния внешних факторов: вибрации, температуры, влажности. Любая неточность в настройках может привести к значительным ошибкам в измерениях. Мы нередко сталкиваемся с ситуациями, когда клиенты недооценивают значение правильного монтажа и калибровки.

Например, недавно мы устанавливали систему взвешивания для сыпучего материала. Клиент выбрал весы по цене, не учитывая особенности материала – он был очень влажным и склонным к агломерации. После установки оказалось, что весы выдают неверные показания из-за сжатия материала. Пришлось проводить дополнительную настройку и использовать специальные датчики для компенсации влажности. Это потребовало дополнительных затрат и времени.

Проблемы с калибровкой и обслуживанием

Калибровка – это не разовое мероприятие, а регулярная процедура, необходимая для поддержания точности измерений. Срок калибровки зависит от условий эксплуатации и типа весов. Несоблюдение графика калибровки может привести к серьезным ошибкам в производственном процессе и даже к финансовым потерям. Мы в **ООО Хуайань Кэда Электротехника** предлагаем комплексные услуги по калибровке и обслуживанию оборудования, включающие в себя диагностику, настройку и ремонт.

Особенно важно учитывать, что калибровка высокоточных весов требует специального оборудования и квалификации. Нельзя просто взять и откалибровать весы самостоятельно, используя подручные средства. Нужно обратиться к профессионалам, которые имеют опыт работы с подобным оборудованием и знают все тонкости процесса.

Современные тенденции и перспективы

Рынок высокоточного весового оборудования постоянно развивается. Появляются новые технологии, такие как бесконтактные датчики веса, цифровые платформы и системы машинного зрения. Эти технологии позволяют повысить точность измерений, автоматизировать процесс взвешивания и интегрировать весы в систему управления производством. Мы следим за этими тенденциями и постоянно совершенствуем наши разработки, чтобы предлагать нашим клиентам самые современные и эффективные решения. У нас тесное сотрудничество с российскими научно - исследовательскими институтами, университетами и экспертами в области энергетики на местах. Это позволяет нам разрабатывать и производить оборудование, соответствующее самым высоким требованиям.

Например, сейчас активно развивается направление по интеграции конвейерных весов с системами искусственного интеллекта. Это позволяет не только контролировать вес продукции, но и выявлять дефекты на ранних стадиях производства. Это открывает новые возможности для повышения качества продукции и снижения производственных затрат.

Завершение

В заключение хочу сказать, что выбор и внедрение многоточных высокоточных весов – это серьезная задача, требующая профессионального подхода и глубокого понимания производственных процессов. Не стоит экономить на качестве оборудования и квалификации персонала. Это инвестиции в будущее вашего производства.

Если у вас есть вопросы или вам нужна консультация, свяжитесь с нами. Мы поможем вам выбрать оптимальное решение, которое будет соответствовать вашим потребностям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

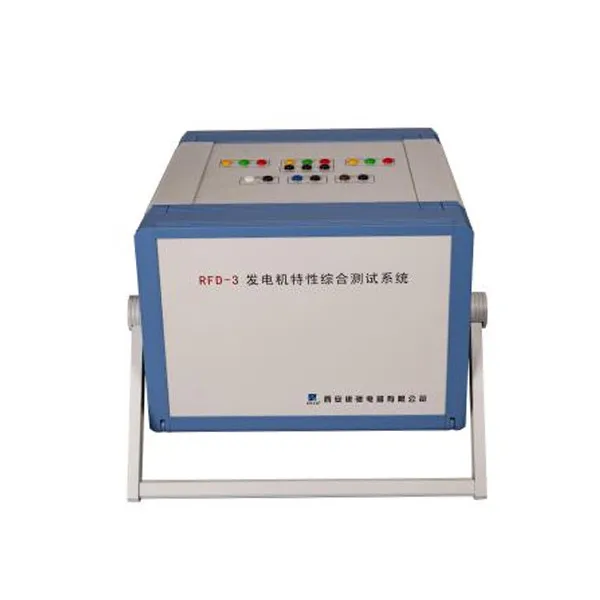

KD0083 Универсальная система тестирования характеристик генераторов

KD0083 Универсальная система тестирования характеристик генераторов -

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом

KD3811 Частотно-резонансная испытательная установка с последовательным резонансом -

KDBL-8 Многоканальный портативный регистратор переходных процессов

KDBL-8 Многоканальный портативный регистратор переходных процессов -

KD308 Анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока)

KD308 Анализатор параметров регуляторов напряжения под нагрузкой (метод переменного/постоянного тока) -

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности

KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности -

Крупногабаритная полностью автоматическая система отбора проб

Крупногабаритная полностью автоматическая система отбора проб -

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия)

RJF-1KB Анализатор частичных разрядов в КРУ (нейтральная версия) -

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН

RWRJ-1 Беспилотная система диагностики гидрофобности изоляторов ВН -

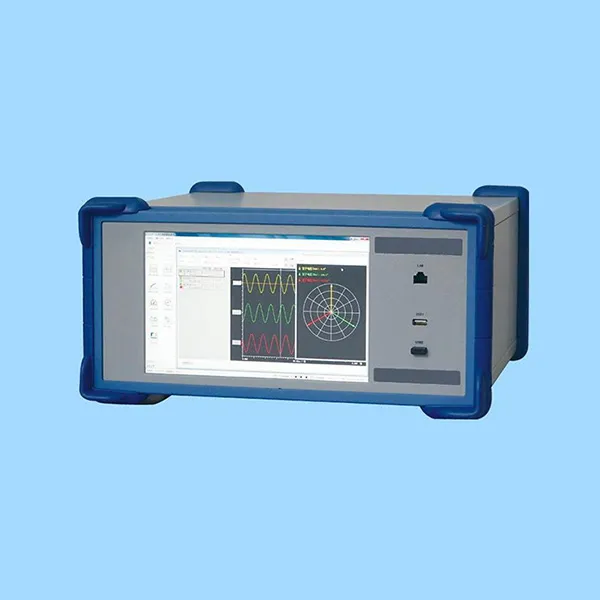

KD-7-3 Универсальная испытательная установка для анализа характеристик генераторов и регистрации переходных процессов

KD-7-3 Универсальная испытательная установка для анализа характеристик генераторов и регистрации переходных процессов -

KD-508 Анализатор частичных разрядов в КРУ (новая версия)

KD-508 Анализатор частичных разрядов в КРУ (новая версия) -

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов

KD-50kVA 150kV Система испытания промышленной частоты напряжением без частичных разрядов -

Электронные весы конвейерные с плавающим взвешиванием

Электронные весы конвейерные с плавающим взвешиванием

Связанный поиск

Связанный поиск- переключатель обмоток трансформатора Производители

- Tg угла диэлектрических потерь

- начало обмотки трехфазного трансформатора Производитель

- Обмотка трансформатора Поставщик

- напряжение между обмотками трансформатора Поставщик

- начало обмотки трехфазного трансформатора Поставщик

- Ограничители перенапряжения опн 220

- Емкость фазы обмотки трансформатора

- Диэлектрические потери масла

- KD-8301 Высоковольтный измеритель диэлектрических потерь большой мощности Основный покупатель